Manager la « supply chain » c’est manager toutes les activités de l’entreprise situées entre les achats et le produit fini. C’est donc créer des processus efficaces pour réaliser les achats, gérer les stocks et manager la production,

Selon la Rutgers Business School, les objectifs de ces opérations sont : la rapidité, la flexibilité, la qualité et le coût, des compromis entre ces objectifs pouvant être rendus nécessaires par des ressources limitées.

La rapidité concerne le rythme de conception et de production de produits.

La flexibilité concerne l’adaptation à la demande ou à la concurrence.

Le contrôle de la qualité vise à éviter les produits défectueux.

Le contrôle des coûts exige de l’efficacité et la réalisation d’économies d’échelle.

Il est clair que la réalisation de ces objectifs exige des adaptations de l’appareil et des processus de production.

Voyons d’abord les principes de gestion de la production puis les principaux outils du manager de la « supply chain ».

- Principes de gestion de la production.

On peut puiser dans l’un ou les trois modèles proposés suivants :

1.1. Le Lean Manufacturing.

C’est le modèle Toyota qui vise à éliminer complètement les processus inutiles et les gaspillages, à mettre le client au centre de l’entreprise et à impliquer tous les collaborateurs dans ces objectifs.

Son adoption et sa notoriété repose sur les deux principes de base suivant :

– l’amélioration continue (« Kaizen ») qui, en cas de problème de qualité, donne pouvoir à tout travailleur d’arrêter la ligne, d’enquêter et de résoudre le problème dès qu’il se produit.

–l’élimination des gaspillages ou « déchets », c’est-à-dire toute action qui n’apporte pas de valeur au client et en particulier les huit suivantes :

-les déplacements de produit, si ce n’est pas absolument nécessaire ;

-les déplacements inutiles de machines ou de personnes ;

-les matériaux et marchandises excédentaires qui prennent de la place et coûtent de l’argent ;

–l’attente des matériaux, des informations ou des approbations ;

-produire plus que nécessaire.

– « retravailler » un produit mal fabriqué ;

– ajouter inutilement des étapes ou des composants à un produit ou à un service par rapport à ce dont le client a besoin.

– ne pas utiliser le talent ou la compétence.

1.2. Le « Lean Thinking»

L’auteur du livre propose d’appliquer cinq principes :

– la valeur d’un produit se définit du point de vue du client ; en termes de capacités spécifiques, proposées à des prix spécifiques à des clients spécifiques ;

– l’examen de la « supply chain » permet de repérer où cette valeur est produite ;

– les activités qui n’apportent aucune valeur ajoutée doivent être supprimées ;

– il faut produire ce qui est déjà commandé ;

– il faut viser la perfection et éliminer tous les défauts et gaspillages.

1.3. La théorie des contraintes.

Les contraintes sont ce qui limite le débit de la production. Elles peuvent provenir de trois éléments :

-des machines qui ne peuvent fonctionner qu’à une certaine vitesse ;

-du manque de personnes qualifiées pour bien faire fonctionner ces machines ;

-des dépenses opérationnelles, c’est-à-dire de l’argent dépensé pour convertir les stocks en produits finis.

-des politiques d’achats, de stockage ou de production qui, parfois, peuvent entraver le débit d’un système.

L’objectif est, alors, d’éliminer autant de contraintes que possible afin d’atteindre le débit le plus élevé.

Cette élimination comporte les deux étapes suivantes :

– identifier le ou les facteurs qui limitent le système de production ;

– améliorer les performances de ce facteur quitte à détériorer d’autres parties du système.

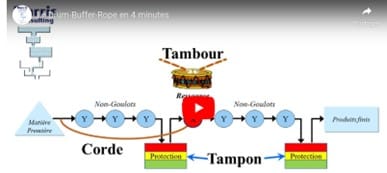

Ce sont les machines et les opérateurs les plus lents qui limitent le système de production ; et pour faire face à ces limites, la théorie recommande de mettre en œuvre le schéma ci-dessous dit « Drum, Buffer, Rope » (Tambour – Tampon – Corde) :

Le tambour fixe la vitesse de la chaine à celle de la machine la plus lente. Les tampons (stocks de matériaux) sont placés devant ces machines lentes afin d’être sûrs qu’elles soient toujours approvisionnées. Enfin la corde est le lien entre les machines pour qu’elles avancent toutes à l a même vitesse.

- Les outils principaux du manager de la Supply chain

2.1. La quantité économique de commande.

Le coût de possession des stocks augmente avec la quantité commandée.

D’autre part, le coût de passage de la commande diminue avec la quantité commandée.

La somme des coûts de détention et des coûts de passage de la commande est minimum pour une quantité de commande spécifique, lorsque les coûts de détention sont égaux aux coûts de passage de la commande.

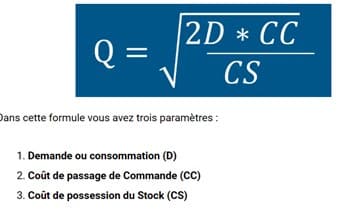

C’est la quantité économique de commande (EOQ ou Economic Order Quantity).

Voici un exemple de calcul

La demande de produit est égale à 5 000 unités par an ; la valeur du produit est de 100 ; soumission et la réception de la commande coûtent 100 ; la détention du stock pendant un an est de 25 % de la valeur de l’article soit 25.

2D = 5.000*2= 10000. CC = 100. CS= 25. Soit : 10000*100/25= 4000. Racine = 200.

2.2. Le stock de sécurité

Le stock de sécurité vise à faire face à deux aléas : l’incertitude de la demande du client et celle du délai de livraison du fournisseur.

On peut déterminer ce stock de manière simple ou par calcul.

-Une méthode simple peut être la suivante : (vente quotidienne maximale x délai maximum) – (vente quotidienne moyenne x délai moyen).

Une entreprise vend 10 produits par jour en moyenne et 14 en fin de semaine. Le délai du fournisseur est de 55 jours en moyenne mais peut monter à 60 jours.

Le stock de sécurité devrait être de (14 x 60) – (10 x 55) = 290 unités environ.

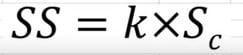

Une méthode de calcul plus complexe mais plus complète conduit à appliquer la formule suivante=

K est le niveau de sécurité qu’on veut se donner ;

Sc = l’écart-type combiné du délai de livraison et de la demande des clients

Le choix du K.

Si on choisit 95% cela veut dire que 95% des clients sont assurés d’être livrés et le K est alors de 1,64.

On peut choisir 98 % mais alors le stock grossit beaucoup.

Le calcul de l’écart-type combiné du délai de livraison et de la demande des clients. (Sc).

Pour calculer ce facteur nous devons connaître la demande moyenne, l’écart type de la demande, le délai moyen de livraison, et l’écart type de ce délai.

La demande moyenne est de 19,83 et l’écart-type de 2,78.

Le délai moyen est de 5,67 jours et l’écart-type de 1,51

L’écart type combiné est égal à la racine carrée du délai moyen multipliée par l’écart type au carré de la demande.

Ensuite, nous le multiplions par l’écart type au carré de notre délai de livraison.

L’écart type combiné de la demande et du délai de livraison est de 30,58.

Notre stock de sécurité = 30.58 * 1.64 = 50 unités pour un niveau de sécurité de 95 %.

Réduire le stock de sécurité parce qu’il coûte cher.

On peut le réduire, voire le supprimer si on peut réaliser les opérations suivantes :

– si on peut compenser les fluctuations de la demande ;

– si on peut limiter les variations de délais de livraison ;

– si on peut réduire le délai de livraison en accroissant la proximité avec les fournisseurs ou avec leurs entrepôts ;

– si on adopte de système Kanban (Toyota) et ses trois bacs de stocks, tous de la même taille ; le premier bac se trouve au pieds des machines ; le deuxième bac se trouve dans l’entrepôt à côté de l’usine de production et le troisième bac se trouve chez le fournisseur, prêt à être expédié ; dès que le bac 1 est vide, on utilise le bac 2 et on passe commande au fournisseur, commande censée arriver avant que le bac 2 ne se vide. La taille du bac dépend du délai de livraison, par exemple un jour.

2.3. La gestion de la qualité

Les approches de la gestion de la qualité sont multiples :

-la gestion de la qualité totale. (TQM = total qualité management),

-les normes ISO 9000 ;

-la méthode Six Sigma.

Seule cette dernière méthode sera développée ici.

2.3.1. La méthode Six Sigma.

Six Sigma est une méthode structurée du management de la qualité et de l’efficacité des processus.

Elle repose à la fois sur des enquêtes (la voix du client) et sur des données mesurables et fiables (les indicateurs).

La méthode consiste à obtenir que tous les éléments issus d’un processus soient compris dans un intervalle d’au plus six sigma (six écarts-types) par rapport à la moyenne générale des éléments issus de ce processus.

Six Sigma vise donc l’amélioration du taux de production des produits exempts de défauts.

La méthode se base sur cinq étapes définies par l’acronyme « DMAIC » : Define, Measure, Analyse, Improve, Control ; soit « Définir, mesurer, analyser, améliorer, maîtriser », qui sera appliquée à l’amélioration d’un système d’entrepôts pour améliorer le délai de livraison au client.

2.3.2. « DMAIC »

Définir le problème.

Il s’agit ici de définir le problème du point de vue du client, de définir les efforts d’amélioration à réaliser et la méthode de réalisation à utiliser ; puis de repérer les ressources disponibles, constituer une équipe et établir un calendrier.

Supposons qu’une entreprise dispose d’un réseau logistique de trois entrepôts à partir desquels elle approvisionne 10 clients dispersés. Son objectif théorique est d’égaler le service Prime d’Amazon, qui promet une livraison en deux jours.

Une chartre du projet est établie précisant les buts et les objectifs, la portée du projet, les jalons du projet et un budget prévisionnel.

Mesurer le problème.

En général, pour qu’un client soit livré en deux jours il doit se trouver à un maximum de 800 km d’un entrepôt.

C’est la règle générale que la plupart des entreprises de transport utilisent pour les livraisons en deux jours, parce que le transport lointain est effectué le premier jour, puis la livraison locale le deuxième jour.

L’examen de la situation actuelle donne les résultats suivants :

– un entrepôt est bien situé pour atteindre quatre villes cibles en deux jours

– l’entrepôt central est trop loin pour livrer en deux jours à la plupart des autres villes.

– deux villes cibles doivent avoir des entrepôts plus proches afin d’atteindre l’objectif de disposer d’un réseau d’entrepôts capable de répondre aux besoins de tous les clients en deux jours.

Analyser les options.

A l’examen du choix de localisation des entrepôts nouveaux, surgit la question du choix entre résoudre le problème actuel de la livraison et prendre en compte l’expansion future.

Après évaluation de plusieurs options, y compris des solutions temporaires, la décision est prise de créer deux entrepôts nouveaux.

Améliorer la situation par des décisions.

Reste à choisir les meilleures localisations pour les deux entrepôts nouveaux, ce qui exige aussi analyse et décision difficile

Contrôler que le problème est résolu.

Pour contrôler que les cinq entrepôts réalisent l’objectif visé, a été mis en place un système de mesure des délais de livraison aux clients.

Si l’objectif de livraison en deux jours n’est pas réalisé ou comporte trop de retards, les corrections possibles sont recherchées.

Source : https://www.coursera.org/specializations/supply-chain-management

Aucune reproduction ne peut être faite de cet article sans l’autorisation expresse de l’auteur. A. Uzan. 19/05/2024